一、板式换热器,换热器,板式冷却器概述: 板式换热器,换热器,板式冷却器泰格产板式换热器,换热器,板式冷却器概述

1、工作原理 泰格产板式换热器,换热器,板式冷却器工作原理

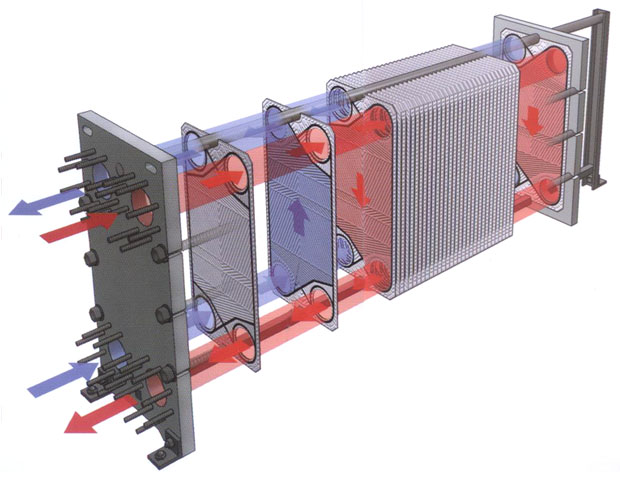

泰格板式换热器是由框架和板束组成的,传热板片和密封垫片组成板束,传热板片四个角开有角孔,密封垫片和传热板片安装在固定压紧板和活动压紧板之间的框架内。工作介质分别在两两相邻的传热板片所形成的狭窄而曲折的通道中流过,冷、热介质依次通过各个流道,中间隔一层传热板片,冷、热介质的传热过程实际上就是热介质的热能传递给冷介质的过程。在此过程中温度较高的热介质通过传热板片将热能传递给温度较低的冷介质,温度较高的热介质被冷却,热能减少;温度较低的冷介质被加热,热能增加。通过热能转移来实现热工工艺的要求。

1、固定压紧板 2、连接口 3、密封垫 4、板片 5、活动压紧板6、上横梁部件7、下横梁 8、夹紧螺栓9、支柱

2、我公司板式换热器,换热器,板式冷却器特点 泰格产板式换热器,换热器,板式冷却器特点

泰格 板式换热器,换热器,板式冷却器属于传热面用板做成的板片式换热器,不同于传热面用管做的管式换热器。特点是被用作传热面的板是平板,其上有各 种凹凸条纹,当流体流过板面时就会产生扰动,使边界层减薄造成湍流,从而获得较高的传热效率。相对管壳式换热器来说,具有传热效率高、结构紧凑、重量轻等特点,又由于流体在换热器中无论进行并流、逆流、错流都可以,板片还可以根据传热面积的大小而增减,因此适应性较强。

我公司BR、BB系列板式换热器,换热器,板式冷却器,以其结构紧凑、传热效率高、操作灵活、维修方便和使用寿命长等优点,深受各行业用户的欢迎。

板式换热器,换热器,板式冷却器作为一种新型高效节能换热设备,泰格牌板式换热器已广泛地应用于冶金、石油、化工、矿山、机械、电力、食品、医药、轻纺、造纸、船舶、海洋开发等工业领域;近年来在城镇集中供热和热电联产行业中的推广应用更为迅速和普遍。我公司板式换热器吸取和采纳了国内、外同行业的高效技术和经验,不断地进行产品改造和技术更新;研制并生产了新型的板片结构和垫片材料,提高了板式换热器的使用压力、使用温度和耐腐蚀能力,进一步拓宽了板式换热器应用范围,扩大了产品的适用性并大幅度提高了产品质量。

(1)BR型板片结构特点 泰格产板式换热器,换热器,板式冷却器

我公司研制的新一代板式换热器产品,采用了计算机优化设计和计算机辅助制造技术,并对常见工况进行了计算机模拟选型,在实践中积累了大量的实际运行工况参数,不断更新、优化计算机模拟选型软件,选型结果真实、可靠,切合实际运行工况。

①国际一流的定位结构:五点定位形式,重复定位精度高。

②分流区:扩大分流角、增加并合理分配分流区的局部流通截面积,减小介质流经分流区的阻力降。

③导流区:新型的“巧克力”导流结构,分流均匀、导流顺畅。均匀分布流速,去除了流速“死区”,从而避免了因污垢堆积而产生的腐蚀,同时又提高了板片换热面积的利用率。

④换热区:

◆ 独特的免粘密封垫片结构,通用性强;

◆ 独特的密封槽结构,强化了板片的整体刚性;

◆ 积累了大量的实际运行工况参数,采用了计算机优化设计,模拟出非常适合中国国情的“换热区波纹角度”。

(2)BB型板片结构特点

①一般的板式换热器,换热器,板式冷却器所有通道流通截面积均相等,当进行换热的两流体物性参数或流量相差较大时,换热器传热速率相对降低较大。针对这种不利因素,我公司自行研制、开发了BB型不等截面板式换热器,BB型板式换热器中相邻两流体流道流通面积不等,约为2:1的关系。当进行换热的两流体物性参数或流量相差较大时,BB型板式换热器传热速率能保持较高值,性能远远优于普通等截面板式换热器。

②受板式换热器板片结构的制约,板式换热器耐高压能力较差,为改善板式换热器耐压能力,一般均采用在流道孔双道密封处加焊加强筋结构。这种结构的板式换热器在处理含纤维、絮状或其他不洁净、易结垢的介质时,流道孔易挂污结垢,影响设备的运行。我公司自行研制开发的新型产品“高压板式换热器”采用独特的双道密封结构,取消了加焊加强筋,从根本上解决了上述问题。

(3)主要技术性能参数

板式换热器,换热器,板式冷却器适用于各种液体、气体介质和物料的冷却、加热、冷凝、消毒和余热回收等工艺过程,主要技术性能参数如下:

①单板换热面积:f=0.13~2.0m2;

②装机面积:F=0.026~2000m2(在此范围可制成任意规格);

③传热系数:K=2500~7500w/m2·℃;

④工作压力:PN≤2.5MPa;

⑤工作温度:tm≤150℃(当温度为150~280℃时可加高温调节器制成高温板式换热器);

⑥单台较大处理量:G=2200m3/h。

(4)流程组合

板束中板片的数量和排列方式在设计时确定。垫片不仅起到密封作用,还起到流体在板间流动的导向作用。流程组合就是板片数量和排列方式的有机结合,并以数学分式形式表示为。

(5)执行标准

我公司板式换热器,换热器,板式冷却器产品标准执行国家强制性标准GB16409-1996《板式换热器》。

注:必要时,可根据需要提供、执行其它所需求的标准的板式换热器,需用时请与我公司另行商定。

(6)选用

需用单位按附表提出必要的换热工艺条件,我公司据此工艺条件进行工艺选型计算,选择适当型号的板式换热器,并对所选定的板式换热器的工艺适合性负全部责任。

(7)必要说明

为保护企业技术知识产权,我公司不再向外界(国家行业主管技术监督管理部门除外)提供板式换热器热力性能准则方程及其他相关的产品内部构造技术参数,敬请谅解。

二、板式换热器,换热器,板式冷却器结构: 泰格产板式换热器,换热器,板式冷却器结构

板式换热器是由传热板片、密封垫和框架等主要零部件组成。板片是传热元件,一般由0.5~0.8mm的金属板压制成波纹状,波纹板片上镶有密封垫片。板片按设计的数量和顺序安放在固定压紧板和活动压紧板之间,然后用夹紧螺栓和压紧螺母压紧,上、下横梁起着定位和导向作用。固定压紧板、活动压紧板、横梁、夹紧螺栓、螺母、接管、法兰、后支柱可统称为板式换热器的框架;众多的板片、垫片组合在一起可称为板束。

传热板片间形成迷宫式的介质流道,两种换热介质在相邻的流道内以湍流的状态流动并进行充分的热交换。

1、板式换热器板片材质

◆ 0Cr18Ni9(304)、00Cr19Ni10(304L)、00Cr17Ni14Mo2(316L); ◆ TA1-A、TA9; ◆ 哈氏合金B、C—276;

◆ 如用户对材质有特殊需求,可在订货时提出。

2、密封垫片的材质

三、板式换热器,换热器,板式冷却器选用资料:

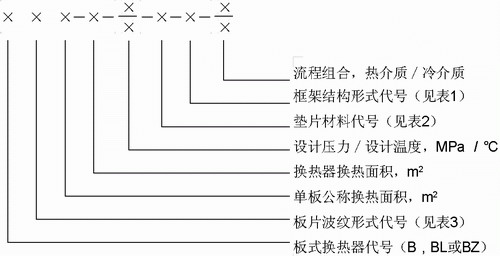

1、板式换热器型号表示方法

|

注:1、框架结构形式为 Ⅰ 时,框架结构形式可省略。

2、B-板式换热器代号;BL-板式冷凝器代号;BZ-板式蒸发器代号。

3、流程组合都为单时可省略。

◆ 丁腈橡胶(N) ◆ 三元乙丙橡胶(E) ◆ 氟橡胶(F) ◆ 硅橡胶(Q) ◆ 聚四氟乙烯(PTFE) |

示例:BR1.8-630-1.6/150-E-Ⅱ 其含义为:

B:板式换热器; R:人字形波纹板片; 1.8:单板公称换热面积为1.8m2; 630:换热面积为630m2; 1.6:设计压力为1.6MPa; 150:设计温度为150℃; E:密封垫片为三元乙丙; Ⅱ:带中间隔板双支撑框架式。

表1:框架结构形式代号

代号 |

框架形式 |

Ⅰ |

双支撑框架式 |

Ⅱ |

带中间隔板双支撑框架式 |

Ⅲ |

带中间隔板三支撑框架式 |

Ⅳ |

悬臂式 |

Ⅴ |

顶杆式 |

Ⅵ |

带中间隔板顶杆式 |

Ⅶ |

活动压紧板落地式 |

|

表3:板片波纹形式代号

代号 |

波纹形式 |

R |

人字形波纹 |

B |

不等截面人字形波纹 |

P |

水平平直波纹 |

Q |

球形波纹 |

X |

斜波纹 |

S |

竖直波纹 |

注:流体在板面上可以是对角流,也可以是单边流。 |

|

表2:垫片材料代号

垫片材料 |

丁腈橡胶 |

三元乙丙橡胶 |

二元乙丙橡胶 |

氟橡胶 |

硅橡胶 |

聚四氟乙烯 |

代号 |

N |

E |

HE |

F |

Q |

PTFE |

四、板式换热器,换热器,板式冷却器订货须知: 泰格产板式换热器,换热器,板式冷却器订货须知

1、订货时请写清换热器的型号、流程组合形式、接管形式、接管及法兰材质(不锈钢、碳钢)。

2、当介质为水蒸气和其他蒸气时,蒸气侧必须用单流程,且入口在上。

3、确定换热器的面积及其流程组合形式,应根据实际工况,我公司可协助选型,也可由设计院设计选型,也可由用户根据实践经验选定。

4、订货时需要提供如下工况参数,以便我公司协助选型:

★ 冷、热介质品值,如:硬度、氯根含量、粘度、比热酸碱度等

★ 冷、热介质温差条件

★ 冷、热介质的大致流量或其中一种的流量

★ 冷、热介质压力损失要求

★ 冷、热侧的工作压力和温度

★ 注明产品型号、板片材质、密封垫片材料

5、我公司可根据用户使用条件代为设计和选型,但用户需要按《订货须知》填写有关工况参数。

安装:

◆ 安装板式换热器,换热器,板式冷却器的位置四周要预留一定的检修场地,一般应不小于1m。

◆ 切勿通过接口或接口周围的螺栓来提升设备。应使用设备上的吊装孔。

◆ 安装前要对与其连接的管路进行清洗,以免油污、焊渣、砂石等杂物进入板式换热器,造成流道阻塞或损伤板片。较好在设备入口前设置过滤器,以防止上述杂物进入设备。对于较差水质的地区或客户,应在设备前设置除垢装置,以保证设备的传热效果,使设备保持较佳工作状态。

◆ 为保证设备在选定的压力下运行良好,应该安装安全阀。

板式换热器,换热器,板式冷却器操作注意事项:

◆ 如果系统中有几个泵,请明确启动时应该首先打开哪个泵,停机时应该首先停止哪个泵。

◆ 应缓慢调节流速,以避免出现水锤。

1、启动:

◆ 使用前检查所有夹紧螺栓是否有松动,如松动应拧紧。

◆ 如果出口处有阀门,请确保该阀门完全打开。

◆ 打开排气孔,然后启动泵。

◆ 缓慢打开阀门。

◆ 在所有空气排出之后,关闭排气孔。

◆ 开机时,先打开低压侧介质阀门,介质充满板式换热器通道后再缓慢打开高压侧介质阀门。

◆ 两种介质温差较大时,应先通入低温介质,再通入高温介质。如停机或断电应立即关闭高温介质入口阀,然后再关闭低温介质入口阀。

2、运行:

◆ 应缓慢调节流速阀,以免系统温度和压力出现突然的剧烈变化。

◆ 对于每台换热器,其铬牌上都标出了设计压力和设计温度,使用时切勿超出这些设计值。

◆ 使夹紧螺栓和上、下横梁保持清洁和润滑。

3、停机:

◆ 若要停止泵,请缓慢地关闭泵出口的阀门。

◆ 关闭阀门之后,停止该泵。

◆ 停机时,先关闭高压侧介质阀门,然后再关闭低压侧介质阀门。

◆ 如果换热器长时间关闭,则应该将它里面的介质排净。根据所处理介质的不同,还建议进行清洗和干燥。

维护:

板式换热器,换热器,板式冷却器由于长时间工作,传热板片表面将产生不同程度的污垢或沉积物,从而增加流阻和降低传热性能,这些主要表现为进出口压力表压差增大和冷介质出口温度降低,因此必须对其检查清洗。

1、清洗注意事项

◆ 为避免由于尖锐的边缘对手造成伤害,请在处理板片时始终戴着防护手套。

◆ 不要使用盐酸来清洗不锈钢板片。氯离子含量超过300ppm的水不能用来配清洗液。

◆ 如果换热器的温度很高,请等待直到温度降至大约40℃。

◆ 可采用反冲洗的方法,如效果不佳,需解体清洗。

2、清洗步骤如下:

(1)关闭板式换热器所有进出口阀门,放掉换热器内的介质。测量并记下固定压紧板与活动压紧板之间的距离(即拆卸前板束夹紧的原始尺寸)。

(2)对于固定式板式换热器可以从系统中拆卸下来,然后用专用工艺装备均匀松开夹紧螺栓,解体进行清洗。

(3)对于悬挂式板式换热器可不必从系统中卸下来,只要把换热器进出口阀门全部关闭,直接均匀松开夹紧螺栓,将活动压紧板移向支架一端,将传热板片下端向活动压紧板方向倾斜,使其下端脱离下横梁。以上横梁为轴,旋转板片,使传热板片脱离上横梁,取出传热板片。

(4)洗刷传热板片时只能用棕丝刷或纤维刷,切勿用钢丝刷,避免损伤其表面,降低耐腐蚀性能。且小心不要损伤密封垫片。

(5)传热板片洗刷后应用清水冲洗,用洁净的布或棉纱将密封垫片擦干净。

(6)老化的密封垫片应予更换,垫片要用粘合剂粘接。方法是将老化的密封垫片取下,清洗板片垫片槽内杂物,用粘合剂将新垫片加以固定,保持平直,固化24小时后即可重新装配夹紧至拆卸前原始尺寸。(7)板式换热器若长期不使用,应将夹紧螺栓松到1.1—1.2倍原始尺寸,使用时再按要求夹紧。 (8)板式换热器经常运行时,在信号孔发现介质流出,应进行分析,如果是螺母松动或由于长期热交换而螺栓伸长,按要求重新夹紧,但不得过紧,以免压坏传热板片,如果密封垫片老化应予更换。

3、清洗剂:

(1)污垢、水垢

污垢–水垢 |

沉淀物 |

清洁剂 |

碳酸钙 |

腐蚀物 |

硝酸 |

硫酸钙 |

金属氧化物 |

硫酸 |

硅酸钙 |

淤泥 |

柠檬酸 |

氧化铝 |

磷酸 |

各种颜色的硅藻类生物及其分泌物 |

复合清洁剂(EDTA、NTA)磷酸钠 |

|

(2)生物生长、黏液

生物生长–黏液 |

清洁剂 |

细菌 |

氢氧化钠 |

线虫类 |

碳酸钠 |

原生物 |

添加少量的次氯酸盐或试剂形成复合清洁剂和表面活性剂,这样可显著增强清洗效果。 |

|

(3)油渣、沥青、油脂

残余物 |

清洁剂 |

油渣

沥青

油脂 |

基于石油的石蜡类溶剂(例如煤油)。

注意:用EPDM橡胶制成的密封垫在这些介质中将会膨胀,

接触时间应限制在30分钟之内。 |

|

(4)不能使用下列溶液:

◆ 酮类(例如丙酮、甲基乙醛酮、甲基异丁酮)

◆ 酯类(例如乙酸乙烯酯、乙酸甲酯)

◆ 卤代碳氢化合物(例如氯乙烯、四氯化碳、氟利昂)

◆ 芳香剂(例如苯、甲苯)

4、重新组装:

(1)确保密封表面清洁。

(2)确保密封垫片安装位置正确

(3)插入板片,使A、B板片交替放置,且使密封垫片朝向活动压紧板。

(4)压紧板片组。按对角顺序交替拧紧螺栓,且使活动压紧板相对固定压紧板基本上平行运动,不得有较大的歪斜。检查尺寸是否为拆前的原始尺寸。请按照下图次序拧紧螺栓。

板式换热器,换热器,板式冷却器售后服务:,热交换器,换热机组,板式换热器,钎焊式换热器,管壳式换热器

1、质保期一年,自产品到达客户收货地点或自提货之日起计算。在质保期内除人为损坏和不按规程操作而发生故障外,用户均享受免费维修待遇

2、超过质保期的产品维修,客户可委托我公司进行有偿服务。客户也可自行处理,我公司提供技术指导。

|